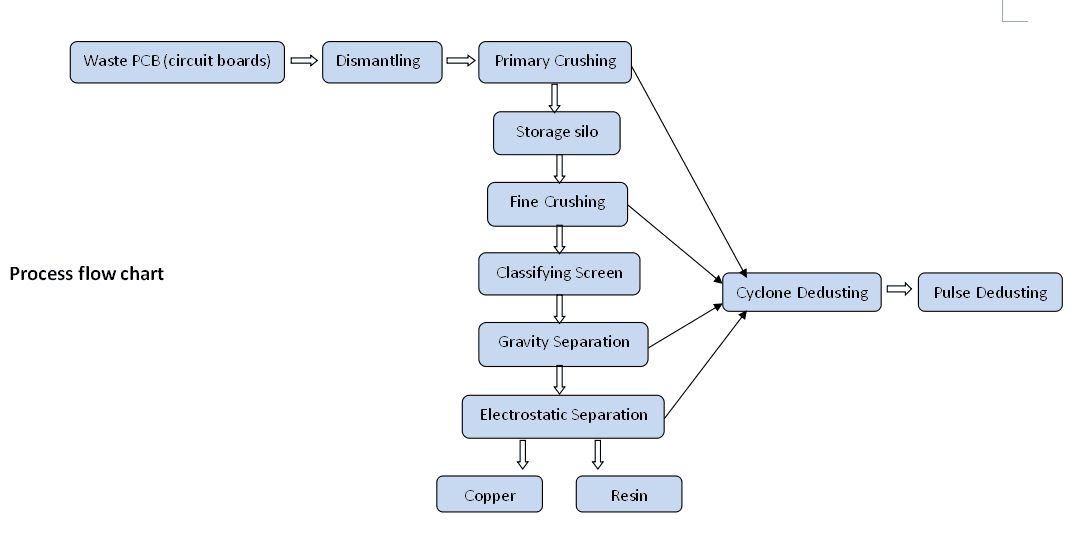

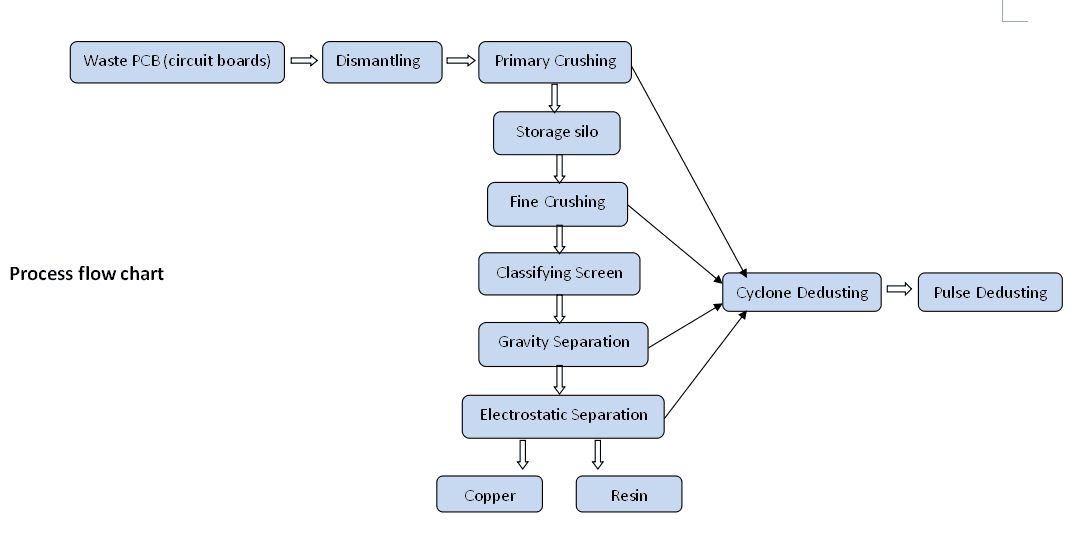

PCB kartı geri dönüşüm makinesinin akış şeması

Sektör haberleri / Tarih: 24 Ocak 2018

1. Sökme Cihazı: Atık PCB kartlarının taban tahtalarına ve sökmeye uygun olmayan bazı elemanlara sökülmüş hale getirmek. Sematçı sistemi ile donatılmış sökme cihazı.

2. Konveyör: Birincil kırıcıya söküldükten sonra Bas panolarını iletmek.

3. Birincil kırıcı: Tüm taban tahtalarını 2 cm küçük parçalara ezmek. Daha küçük parçalar, o kadar iyi olursa, ince kırıcının kapasitesini ve dayanıklılığını artıracaktır.

4. Yükleme cihazı: Birincil ezildikten sonra küçük parçaları depolama silosuna yüklemek için.

5. Depolama Silosu: Besleme malzemelerini depolama silosuna toplamanın iki avantajı vardır. Bunlardan biri toz kirliliği olmayan toplanma içindir; Diğeri ince kırıcıya eşit olarak beslenmek içindir. Depolama silosunun altında, engellemeden ve çarpışmadan eşit beslemeyi sağlayabilen bir besleme cihazı vardır.

6. İnce Kırıcı: 2 cm malzemeleri ince parçacıklara, metal ve reçine tozunun karışımı, yaklaşık 16 ağ karışımı.

7. Sınıflandırma Ekranı: İnce ezilmeden sonra karışımı sınıflandırmak. 16 ağdan daha büyük malzemeler, tekrar ince ezmek için ince kırıcıya beslenmek için depolama silosuna geri dönecektir.

8. Yerçekimi ayırıcı: 16 ağdan daha küçük metal ve reçine tozu karışımı, bakır metal parçacıklarının çoğunu ayırmak için yerçekimi ayırıcısından geçecektir. Daha sonra, reçine tozu ile bırakılan çok az ince bakır metal parçacıkları var, doğrudan ayırma için elektrostatik ayırıcıya gidecektir.

9. Elektrostatik ayırıcı: Yerçekimi ayrılmasından sonra, küçük bakır metal parçacıkları ile reçine tozu, sol bakır metali ayırmak için elektrostatik ayırıcıya girecektir.

10. Cyclone DEDUSTING: Pulse DEDUSTING'ten önce, öncelikle kırıcılardan üretilen tozun çoğunu toplayın, ayırıcılar nabız toz koleksiyoncusunun iş yükünü hafifletmek için siklon toz koleksiyoncusuna.

11. Nabız Dahası: Siklon dedaladıktan sonra, sol tozu filtreleme için nabız tozu toplayıcısına toplayın, ardından temiz havayı bırakın.

2. Konveyör: Birincil kırıcıya söküldükten sonra Bas panolarını iletmek.

3. Birincil kırıcı: Tüm taban tahtalarını 2 cm küçük parçalara ezmek. Daha küçük parçalar, o kadar iyi olursa, ince kırıcının kapasitesini ve dayanıklılığını artıracaktır.

4. Yükleme cihazı: Birincil ezildikten sonra küçük parçaları depolama silosuna yüklemek için.

5. Depolama Silosu: Besleme malzemelerini depolama silosuna toplamanın iki avantajı vardır. Bunlardan biri toz kirliliği olmayan toplanma içindir; Diğeri ince kırıcıya eşit olarak beslenmek içindir. Depolama silosunun altında, engellemeden ve çarpışmadan eşit beslemeyi sağlayabilen bir besleme cihazı vardır.

6. İnce Kırıcı: 2 cm malzemeleri ince parçacıklara, metal ve reçine tozunun karışımı, yaklaşık 16 ağ karışımı.

7. Sınıflandırma Ekranı: İnce ezilmeden sonra karışımı sınıflandırmak. 16 ağdan daha büyük malzemeler, tekrar ince ezmek için ince kırıcıya beslenmek için depolama silosuna geri dönecektir.

8. Yerçekimi ayırıcı: 16 ağdan daha küçük metal ve reçine tozu karışımı, bakır metal parçacıklarının çoğunu ayırmak için yerçekimi ayırıcısından geçecektir. Daha sonra, reçine tozu ile bırakılan çok az ince bakır metal parçacıkları var, doğrudan ayırma için elektrostatik ayırıcıya gidecektir.

9. Elektrostatik ayırıcı: Yerçekimi ayrılmasından sonra, küçük bakır metal parçacıkları ile reçine tozu, sol bakır metali ayırmak için elektrostatik ayırıcıya girecektir.

10. Cyclone DEDUSTING: Pulse DEDUSTING'ten önce, öncelikle kırıcılardan üretilen tozun çoğunu toplayın, ayırıcılar nabız toz koleksiyoncusunun iş yükünü hafifletmek için siklon toz koleksiyoncusuna.

11. Nabız Dahası: Siklon dedaladıktan sonra, sol tozu filtreleme için nabız tozu toplayıcısına toplayın, ardından temiz havayı bırakın.

Önsöz: Alüminyum kutuların çalışma adımları

Sonraki: Plastik Yağa Nasıl Değiştirilir

Bilgi isteyin

Daha fazla bilgi için sorunuzu gönderin